修正キャリアの革命!!ウレタン、不織布、スエードパッドの品質向上にはパッドコンディショナーが欠かせません。

修理・新規購入をお考えの方

PADが修正されているのか疑問に思っている方

修正キャリアが重くて作業が辛い方

試してみればすぐに答えがわかります。

修正キャリア(パッドコンディショナー)1つで解決出来るかもしれません!!

修正キャリアの選び方から研磨パッドの修正、

品質向上に関わる重要なポイントをお叱り覚悟で公開します!

※我々は研磨に対して様々な考え方がある事を理解しています。

その違いから真逆のご意見を頂く事もございます。その際は営業・技術同行の上ご説明にお伺い致します。

まずは研削研磨.comの考え方からご説明します

1.研磨パッドの平面精度が品質レベルを左右する

研磨の原理から考えます。

研磨の基礎である硬さの関係性…何が何を削るのか。ワークの形状はどうやって作られるのか。

何の精度が必要で、何の精度をワークへ写すのか。

研磨の場合は…定盤精度=パッド精度がワークへ写るのではないでしょうか。

そうなると、定盤精度を作り込む必要があります。

パッドを貼った後の定盤精度はどうやって作り込むのか?表層を一皮剥きつつ精度を出すのは何なのか。

そう、修正キャリアです。

2.意外と管理されていない研磨パッドの平面精度

パッド表面はNAP層であったり、ウレタンであったりと、その表面精度はとても測定しにくいです。

通常はストレートゲージを使って測るのですが、弾性がある為ゲージが落ち着かない。

そのため、ドレス出来ているのか面を潰しているのか…毎回マイクロスコープで見る訳にもいきません。

レート復帰率や、ワークの精度でパッドの状態を予測するしかありません。

また両面加工機の場合、上下盤の面状態の違いが悪影響を及ぼす可能性もあります。

3.パッドドレッサー(修正キャリア)の平面精度

1の研磨パッドの平面精度でお伝えしましたが、ワーク精度を作るのは定盤精度です。

定盤精度が出ていても、パッド精度が出ていなければ意味がありません。

そのパッド精度を出すのは修正キャリアです。

修正キャリアの精度が出ていなければパッド精度は作れません。

そう考えると、修正キャリアの精度はとても重要なのではないでしょうか。

特に大型機、修正キャリアの精度は出ていますか?

そもそも修正キャリアを「選ぶ」という行為自体が少ないかと思います。

我々がお聞きした中で、ほとんどのお客様の修正キャリアは、機械本体とのセットで販売されているものです。

ということは、平面研削機で精度を出した鋳鉄キャリアという事でしょうか。

そしてその鋳鉄キャリアに砥石メーカーのDP(ダイヤモンドペレット)をボンドで貼り付けられているかと思います。

基本買い切り・数年リピートのない商品、メーカー様と話しても修正キャリアの情報はなかなか出てこない…。

しかし、よくお悩みをお聞きする事はありました。

最も多くお聞きしたのがこの悩みです。

一人で気軽に持てるものではない、設置するときに気を使う、危なくてパートさんが出来ない…。

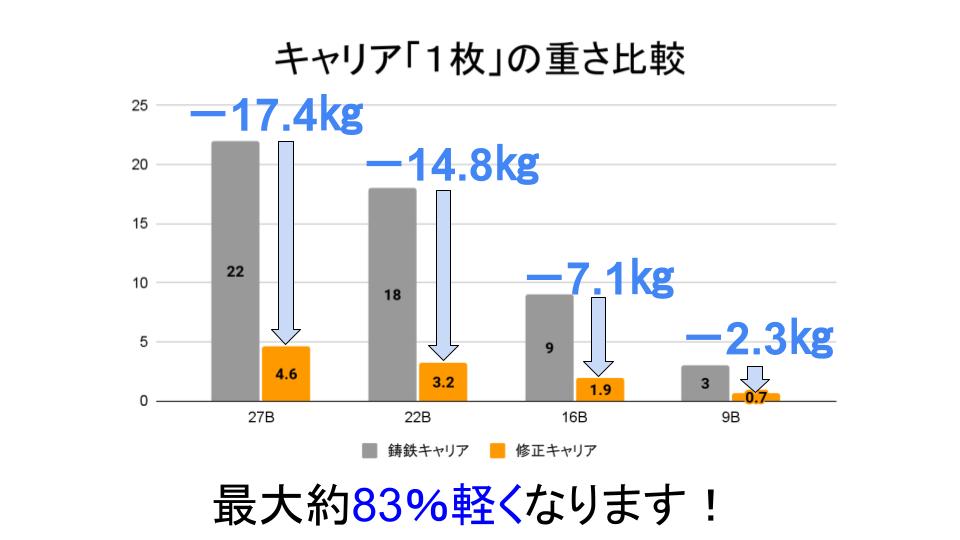

16B機サイズで、1枚9kg。それが4枚です。

27B機サイズでなんと1枚22kg!!流石に重すぎます。

男性2人でも腕がプルプルします。特に設置の時なんて素直に嫌でした。

あの重さをパッドに傷付けない様にゆっくりと設置するなんて…無茶です。

私がメインで使う9B機サイズでさえ1枚5kgです。それを4枚で20kg。

地味に重いです。

これをレートが下がってきたor一定バッチ数でドレスとして入れる訳です。

もはや小さな筋トレです。

そこで我々はなんとか軽く出来ないか、そもそもなぜ鋳鉄の重さや強度が必要なのかを考えました。

強度が必要だから、あの重さになっているのではないか?と。

疑問1.修正キャリアの強度(剛性)

では修正キャリアの強度(剛性)はどれくらい必要なのでしょうか。

そもそも、なぜ強度が必要なのかというところから考えます。

最大のポイントは定盤形状を直す事にあります。

定盤は鉄やSUSが一般的でとても硬い物質となります。

その精度を直す為には修正キャリアも定盤に負けない硬さ(強度・剛性)が必要になります。

もし修正キャリアが崩れた定盤精度に馴染んでしまったら、いくら有能なダイヤ砥石を使用していても、効果は半減以下になってしまいます。

だからこそ、定盤に負けない強度が修正キャリアには必要である…と考えました。

ただ、この考えは硬い定盤修正、所謂ラップ定盤に対しての考え方です。

ではパッドの形状修正はどうでしょうか?

定盤修正ほどの強度は必要でしょうか?

我々が考えた答えは、パッドの形状修正でもそれなりの強度は必要…です。

それはドレス時にキャリアに負荷がかかる為です。

ではどれぐらい負荷がかかるのか?その負荷は何の影響が一番大きいのか?

圧力(荷重)はもちろんですが、定盤精度の影響が大きいのではないか?と考えました。

・定盤精度がフラットでなければ、修正キャリアでフラットに加工するのに負荷がかかる。

・定盤精度がフラットでも修正キャリアの精度が出ていなければ負荷はかかる。

つまり共にフラットであれば最低限の加工する負荷のみとなり、強度を下げられるのではないか?

そう考えました。

疑問2.修正キャリアの厚み精度(セット間厚みバラつき)

強度を下げるには修正キャリアそのものがフラットでないといけません。

それは1枚だけフラットでは意味がなく、セット間(バッチ内)でフラットでなければなりません。

厚みがバラついていればいる程、高い位置のDPに負荷がかかり、しいてはキャリアに負荷がかかります。

厚みが不揃いのワークを入れた時、立ち上げプログラムでキャリア・ワークが暴れる・キャリアがバタつく経験はございませんか?

セット間厚みが0に近ければ近いほど暴れないはずです。

疑問3.修正キャリアの重さ

最後になぜ重さが必要なのか?

強度が必要だから重くなっている。そう考えています。

修正キャリアの役割は、ドレッシングとツルーイング。

ドレッシングはパッドの表面層を一皮剥いて一掃する事。その一掃する為に必要な重さだけでいいのではないか?

ツルーイングは定盤精度をフラットにする事、フラットにする為に重さ…?加工ワークと同等程度の方が好ましいのではないか?

何よりキャリアの自重が気になります。最終的にパッドに触れるのはDPなのでDPにかかる圧力は相当な物に…。

そうなると上下定盤の表面状態が変化するのではないか?

研削研磨.comが考える理想の修正キャリアとは?

理想の修正キャリアとは?

物作りにおいて、理想を追求することは必至であり始まりだと思います。

では理想の修正キャリアとは…?

理想は当然修正キャリアを使わない事です。修正しなければならない状況を作らないのがベストです。

しかし現状それは難しい…

となると、どんな修正キャリアが良いのか。何ができればいいのか。

・今よりもレートと、ワーク精度が上がる

(定盤形状がフラットになる事での効果)

・誰でも1人で安全に持ち運べて、1人で設置出来る。

目指すのはこの2点です。

その為にどんな修正キャリア・何が必要になるのか?

1.修正キャリアの厚みバラつきを0に近づける

2.誰でも設置できる様に、必要強度だけ残して軽量化する

(超軽量化・パートさんでも1人で設置可能な重さ)

3.修正が短時間で終わる(生産ではない時間を短くする)

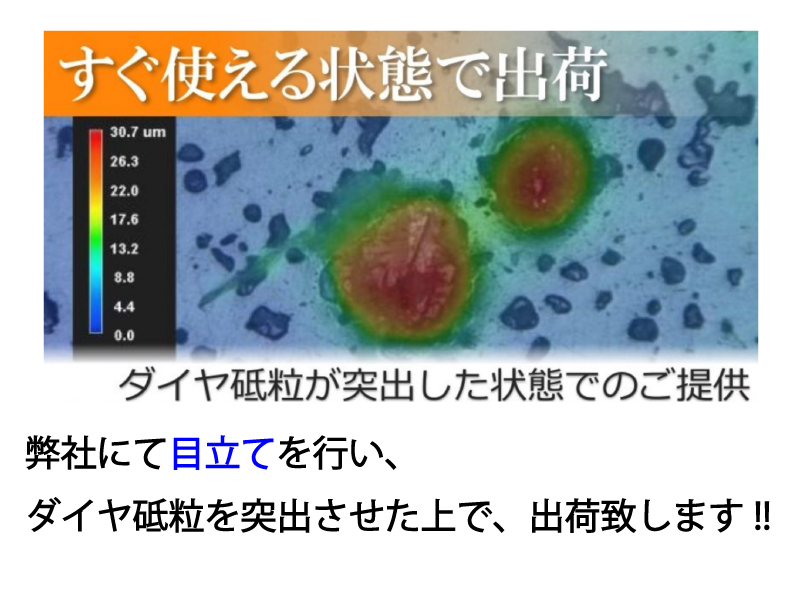

4.すぐに使える(目立ての手間ナシ)

この4点に絞り、我々は修正キャリアを再設計致しました。

研削研磨.comがご提案する最高品質の修正キャリアとは?

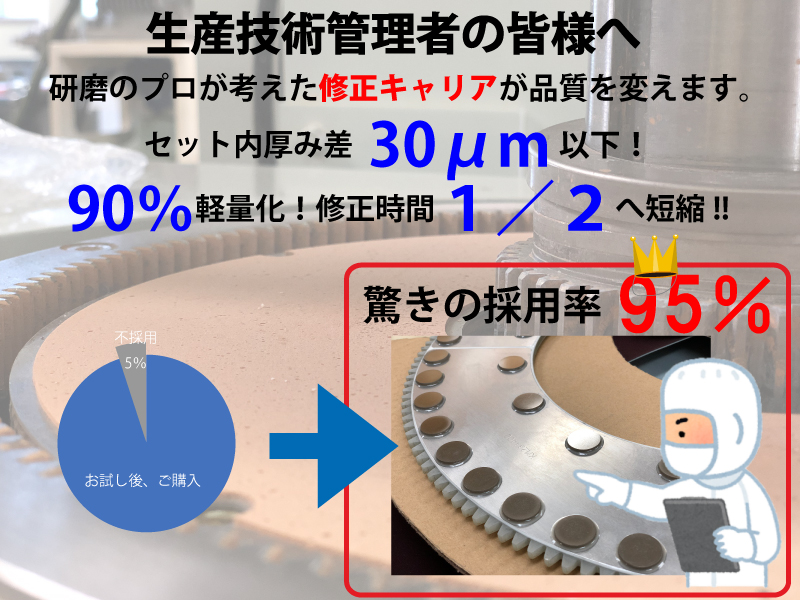

1.セット間(バッチ内)厚みバラつき0μmを目指した結果

とことん精度に拘り、修正キャリアの厚みバラツキは現状30μm以下まで可能となりました。

もちろん全数検品、測定箇所は1枚辺り内周外周含め30箇所チェックしています。

これで定盤はフラットに、製品品質も向上するはずです!

2.軽さの追求・超軽量化

重さは83%減まで可能となりました。

9B機、1SET4枚なら -9.2kgの軽量化!

16B機、1SET4枚なら -28.4kgの軽量化!

22B機、1SET4枚なら -59.2kgの軽量化!

これで誰でも持ち運べます、一人で設置出来ます!

画像は16Bサイズです。「指」で持てます。

もちろん貼り付ける砥石も拘っています。

砥石メーカーとタッグを組み、研磨パッドに適したダイヤモンドペレットを開発・採用しております。

3,4.修正時間の短縮

すぐに使える。

これは簡単でした、弊社で目立てを行い、「目立て済み」の状態にてお渡し致します。

これで到着日から使えます!すぐにお試し可能です!

そして現在、お客様に喜んで頂いている最大のポイントは

約一ヶ月間『 無 料 』でお試し頂き、効果を確認出来る

能書きをダラダラ述べたところで、実際に使えないと意味がない。

そのため、約一ヶ月の「無料貸出」を行っております。

お試し頂き、満足の行く結果が出なければご返却頂き、ご購入する必要はございません。

ただ、何がダメだったのかの原因だけお教え下さい。

我々はその原因を開発テーマに、改善させて行きたく思っております。

過剰な営業活動は行いません。

追求する為のご意見をお願い致します。

また、貸出サンプルは標準タイプとなります。

定盤サイズや、オーバーハング量によりお好みのDP配置に設計いたします。

お客様の『拘り』をぶつけて下さい。

ワークにも、PADにも、作業効率にも効果は表れます。

正確な定盤の状態を測定するにはこちらも同時にお使い下さい。

最後に、社内的な話を少しだけお聞き下さい。

大変ありがたい事に、どんどん実績が増えておりまして、もうサンプルをお試し頂かなくてもご納得して購入頂けるのではないか?

という声も上がっております。

つまり、サンプルなしでご提案するという事です。

実際サンプル貸出がバッティングし、ご調整頂く事も多々出てまいりました。

現場含む色々なご調整を頂く事も出て参りました。

私はこの修正キャリア作成プロジェクトに関わった一人です。

正直特別なノウハウを入れた訳ではなく、ただただ追求して作り込みました。

ご採用頂く事が目的ではなく、是非とも味わって頂きたくて、ご意見を頂きたくてサンプルをお出ししています。

是非ともお早めに下記のフォームよりご依頼下さい。

宜しくお願い致します。

※提供している数値はお客様の条件・状況により異なります。