固定砥粒の摩耗特性と最適化

固定砥粒工具を使用したラップ加工では、加工物と同様に工具側の砥粒も摩耗していきます。

摩耗した砥粒は加工性が低下し、最終的には切削能力を失うため、定期的に新しい砥粒を露出させる必要があります。

一般的には、ドレッサーを使用して工具のボンド材を削る「ドレス作業」によって新たな砥粒を露出させます。

特定材料においては、ドレッサーを使用せずともボンド材が減り、砥粒が露出するケースもあります。

もし、どんな加工素材でも加工中に工具のボンド材も同時に減らすことができれば、ドレス作業の頻度を減らし、

長期間にわたって安定した加工を実現できます。

ボンド材を摩耗させるためには、加工物の削られた際に発生する切り粉や表面の粗さが重要です。

今回、様々な加工物に対して#800の固定砥粒を用い、ボンド材の摩耗に関する調査を行いました。

以下に結果をまとめます。

ボンド材を摩耗させる加工物とその表面画像

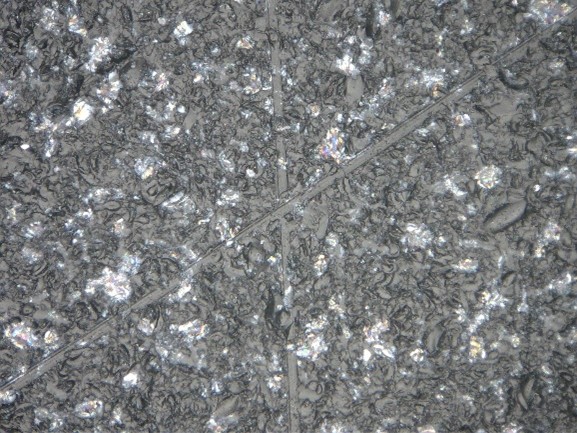

BK-7 (Ra: 0.577μm)

- 青板硝子 (Ra: 0.524μm)

- サファイア (Ra: 0.278μm)

- 軟硝材 (Ra: 0.708μm)

- SiCセラミックス (Ra: 0.087μm)

- 石英ガラス (Ra: 0.204μm)

、表面が荒れており、砥粒の軌跡も鋭く力強い、軌跡が破砕してる様に見える。

ボンド材を摩耗させない加工物とその表面画像

- SUS304 (Ra: 0.122μm)

- 銅板 (Ra: 0.233μm)

- 樹脂材 (Ra: 0.226μm)

共通点は表面が滑らかであり、軌跡の痕跡が見やすい。軌跡が破砕しておらず筋状に見える。

観察結果

ボンド材を摩耗させる加工物は、表面が荒れており、砥粒の軌跡も鋭く力強く、破砕しています。

一方、ボンド材を摩耗させない加工物については、表面の粗さに関係なく、

砥粒の軌跡が走った痕跡のみが観察されました。

今回の結果から、「ボンド材を摩耗させない加工物を摩耗させる方法」の解決には至りませんでしたが、

少なからず加工物の表面の状態が影響していると言えます。

今後も引き続きテストを行い、新たな知見を追求していきます。

関連記事