ストレートゲージって何?定盤形状を捉える考え方/問題を特定する考え方

お久しぶりです、研削研磨ドットコムです。

様々な事情から現場の見直しや、工程を見直す時間が増えた方も多いかと思います。

これもまた必要な時間ですよね。

もちろん自分自身の見直しも行い、問題点も分かっているのですが、治りません!

聞く所によると35歳以上で自分に変化を起こせるのはレアモンらしいです。

あぁ…また脱線してしまいました。(見直し)

さて、今回久々に記事を書いているのには理由があります。

自社では当たり前と思っている事が、他社では当たり前ではない。

これは確か社会人に必要な能力でお伝えした記憶があります。

IT企業でWordPress触れるよーと、町工場でWordPress触れるよーは価値が違いませんか?

弊社は町工場ですので、こんな私でも価値があr、ブログ書くだけで勇者ry

…環境により価値は変わるとお伝えしたアレですね。

弊社で販売させて頂いている「ストレートゲージ」もそれに当たります。

こちらの商品が最近大人気なんですが、私にとってはただの測定ゲージです。

これがなぜ売れるのか?と疑問に思いましたので、疑問部屋として分析していきたいと思います。

1.ストレートゲージとは

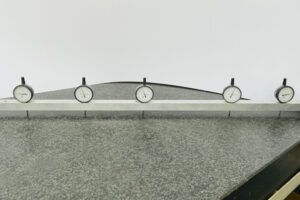

研削研磨界隈では金属※1のフラットバーにダイヤルゲージを複数個設置し、定盤精度を測定する物となります。

※1 定盤径に応じて、歪み・うねりのない金属素材を選定します。

2.ストレートゲージを使用するタイミング

弊社では事あるごとに定盤の測定を行います。

それは定盤の形状変化を常に、正確に把握する必要があると考えているからです。

ツルーイング後、ドレッシング後、加工前、加工後、その時々の定盤変化を比較し、

定盤を常時平坦に使うにはどうするか、正転逆転どちらで加工すべきか、この定盤の減り方でワークホールの位置はあっているのか、

オーバーハング量は適正なのか等を判断する材料としても使っております。

これは先人から「研磨の基礎」として叩き込ま得れました。

定盤がフラットでないと、フラットなワークは作り難いという事かと思います。

光学もそうですよね、金型があり、その型に沿ってパッドを貼り、その型のレンズが出来上がる。

金型がズレるとワークもズレる。マスターの金型が最も大切と聞きます。

そもそも定盤形状を測定せずに、フラット前提で考えるのは大変怖い事だと思いませんか?

加工機を使ってワークを加工する場合、変化の原因となる要素・考える要素は足される一方です。

スラリー状況、パッド形状、ワーク、キャリア形状、入枚数、ワーク・スラリーホール位置、オーバーハングの有無等…

これらを検証する前に、まずは前提条件を確認しておくと原因追求がしやすい・消去法がやりやすいかと思います。

実際私も、定盤がフラットであると思い込んだが故に、原因を特定出来ず、泥沼化したパターンを何度も繰り返してきました。

・定盤は出てると思うんですけど、仕上がりが良い時悪い時があるんですよねーPADが悪いんですかね?

・定盤は出てると思うんですけど、精度が悪化してきたんですよね…合致が悪いんですかね?

・定盤は出てると思うんですけど、レートが上がってきたんですよね…研磨材の濃度が少し濃いですかね?

こうなっちゃうと原因が追えないんですよね…。

「定盤は出ていると思う」が前提になっているのでそこを考えない。

そうなると、定盤以外の要素検証を行うのでそもそも解がズレる=再現性がない。

そうならない為に、ストレートゲージを使い前提条件の定盤の形状を具現化・数値化しております。

定盤精度が○○の状態で、こう加工したら、ワークはこうなった。

定盤精度は○○だから…原因はそれ以外…△△を検証しよう。

では我々はどのように測定しているのか?

2.ストレートゲージの測定方法

例えばこちら

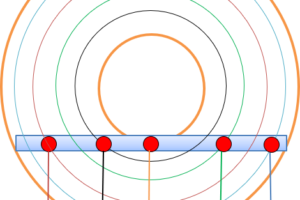

定盤測定ポイント 直径

定盤に対して横一直線(中心にギアがある為、ほぼ直径サイズ)で5点測定しております。

両端を0とし、最外周、外周、中心、内周、最内周の5点を測定する事により

定盤直径の形状を数値化する事が出来ます。

ここまでは既に皆様されているのではないでしょうか?

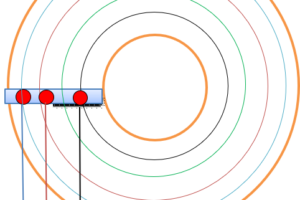

定盤測定ポイント 帯幅/半径

ただ、私共としてはもう1点測定をおすすめしております。

そこがこちら

図のように短いストレートゲージを使用し、「帯幅(半径)」を測定します。

直径の形状が把握できても、帯幅が把握できていなければ定盤全体の形状は把握出来ません。

むしろ、加工に最も影響するのが帯幅だと考えております。

3.ストレートゲージで見える事

直径、半径を測定する事で定盤の全体形状を数値化し、イメージする事が可能となりました。

ここからが原因追求のスタートです。

定盤形状が悪かったのか、上下盤の合致が悪いのか等、ここから消去法を開始し、検証していきます。

そのためにも前提条件の確認をお忘れなく。

弊社ではオリジナルの加工工具パターンを作成するという商品の特性上、定盤精度把握が必須です。

その中で培った拘りのストレートゲージ、是非お試し下さい。

図面の相談だけでも大歓迎です。一緒に考えます!

疑問、お問い合わせ、反対意見もお待ちしております!

関連記事はこちら